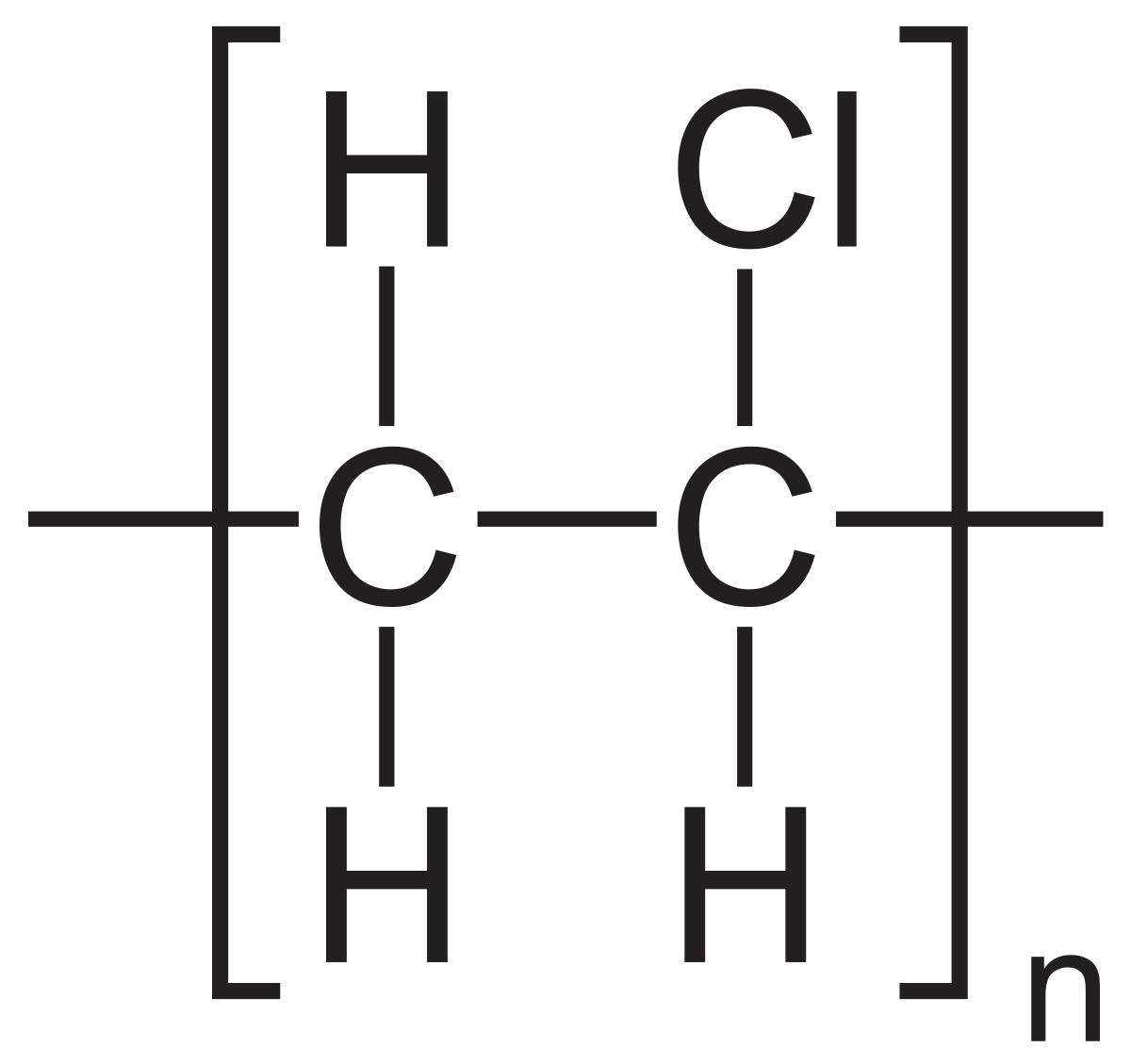

Polichlorek winylu PVC

Poli(chlorek winylu) (PVC, PCW, [-CH2-CHCl-]n) jest polimerem o prawie wiekowej historii. Jest obecnie powszechnie stosowany w różnych gałęziach gospodarki, a jego produkcja ciągle rośnie. Mimo wielu prac poświeconych problematyce związanej z jego otrzymywaniem, modyfikacją, przetwórstwem i recyrkulacją jest nadal interesującym obiektem badań.

Poli(chlorek winylu) (PVC, PCW, [-CH2-CHCl-]n) jest polimerem o prawie wiekowej historii. Jest obecnie powszechnie stosowany w różnych gałęziach gospodarki, a jego produkcja ciągle rośnie. Mimo wielu prac poświeconych problematyce związanej z jego otrzymywaniem, modyfikacją, przetwórstwem i recyrkulacją jest nadal interesującym obiektem badań.

Popyt na polichlorek winylu w Europie w 2014 roku był dosyć szeroko relacjonowany, ale prognozy wzrostu w branży budowlanej, która jest głównym motorem popytu na PVC, mówią o 2% wzroście popytu na 2015 rok.

Jego światowa produkcja w roku 2009 wyniosła ok. 34 mln ton i przewiduje się, że do roku 2016 przekroczy 40 mln ton, dzięki czemu PVC należy pod względem wielkości produkcji na świecie do „wielkiej trójki” zaraz po polipropylenie (PP) i polietylenie (PE). Na szczeblu światowym produkcja PVC przekracza 35 mln ton rocznie, przy rocznym wzroście o około 2%. Europejskie zużycie PVC wynosi ok. 7 mln ton rocznie co stanowi 15% wszystkich tworzyw polimerowych stosowanych w Europie. W Polsce produkcja PVC jest na poziomie ok. 250 tys. ton. Produkcja ta stanowi ponad 30 % wszystkich produkowanych w kraju polimerów. PVC jest pierwszym syntetycznym termoplastem wytwarzanym w skali przemysłowej. Przy okazji jest jedynym z nielicznych polimerów o tak nowoczesnych zastosowaniach przy najstarszym rodowodzie. Zmieszany z dodatkami tj. plastyfikatory, stabilizatory, modyfikatory udarności, napełniacze i in. przetwarza się na gotowe wyroby rozmaitymi technikami o czym mowa będzie w dalszych artykułąch. Jest tworzywem polimerowym, którego modyfikacja na etapie syntezy i przetwórstwa jest łatwa, ze względu na czułość zmiany jego parametrów PVC przez co ma wszechstronne zastosowanie.

O PVC historycznie

PVC jest znany tak dawno, jak nauka o polimerach, jest jednym z najstarszych materiałów syntetycznych o najdłuższej historii produkcji przemysłowej. Rozwój produkcji tworzyw sztucznych, w tym PVC, rozpoczął się w pierwszej połowie XIX wieku w laboratoriach Justusa von Liebiga w Gießen. Już w 1835 r. Henry Victor Regnault odkrył, że z mieszaniny dwuchloroetanu i alkoholowego ługu potasowego w pojemniku stojącym przy oknie, pod wpływem światła słonecznego wydzielił się biały proszek nazwany później polichlorkiem winylu. Około 40 lat później (w 1872 r.) zjawisko przemiany (pod wpływem światła słonecznego) ciekłego, zamkniętego w zatopionych probówkach chlorku winylu w postać proszku opisał Baumann. Proces przeprowadzony przez Baummana polegał na poddaniu rurek zawierających chlorek winylu działaniu światła słonecznego. W ten sposób otrzymano pierwsze „tworzywo sztuczne”. Musiało jednak upłynąć wiele lat od tego momentu do pojawienia się najwcześniejszych patentów, dotyczących sposobu wytwarzania PVC, a działo się to w 1912 roku pod nadzorem Fritza Klatte, który to opracowanł metodę syntezy chlorku winylu opartą na addycji chlorowodoru w acetylen. Na początku lat trzydziestych XIX wieku w Niemczech i USA ruszyły pierwsze pilotowe linie produkcyjne do produkcji polichlorku winylu m.in. W. L. Semon otrzymał pierwszy plastyfikowany polichlorek winylu z połączenia tego polimeru z wysoko wrzącym fosforanem trójtolilu. Druga wojna światowa i zapotrzebowanie wojska na materiały do izolacji kabli oraz rozwój produkcji materiałów powlekanych zmiękczonym PVC (tzw miękkie pcw) imitującym skórę, wytwarzanych dla przemysłu motoryzacyjnego (np. firma ICI w 1941 r. jako pierwsza wyposażyła autobusy w Londynie w siedzenia z materiału powlekanego PVC/PCW), przyczyniły się do tego, że w 1948 r. dostępne już były wszystkie standardowe typy polimerów PVC tzn. perełkowe, emulsyjne i pastowe.

Otrzymywanie i podstawowe właściwości

Produkcja PVC jest nadzwyczaj tania. Polichlorek winylu jest odporny na korozję i chemikalia a także na warunki atmosferyczne. Jest gładki, nie przewodzi prądu i słabo przewodzi ciepło, nadaje się do recyklingu. W czystej postaci to biały proszek o temperaturze mięknienia ok. 80 °C odporny na działanie kwasów: solnego, siarkowego i azotowego (rozcieńczonego) oraz m.in. rozcieńczonych wodorotlenków sodu i potasu, olejów, wody, amoniaku, alkoholu i benzyny. Rozpuszcza się w ketonach (aceton, cykloheksanon itp.), estrach, tetrahydrofuranie, dioksanie, pirydynie, toluenie, ksylenie, chlorku etylenu, dwusiarczku węgla i dimetyloformamidzie (nieplastyfikowany tylko w cykloheksanonie i tetrahydrofuranie).

Produkcja PVC przebiega w trzech etapach:

- wytwarzanie monomeru,

- polimeryzacja,

- sporządzanie mieszanki do produkcji wyrobów.

Ze sposobu polimeryzacji PVC wynikają również zróżnicowane właściwości fizyczne. E-PVC otrzymywany jest na drodze polimeryzacji emulsyjnej ma przezroczystość i chłonność wody oraz właściwości elektroizolacyjne gorsze niż S-PVC i M-PVC otrzymywanych na drodze polimeryzacji suspensyjnej i polimeryzacji w masie. S-PVC i M-PVC, dzięki metodom otrzymywania są bardzo czystymi produktami. Przytłaczającą część (ok. 90 %) produkowanego PVC stanowi polimer otrzymywany metodą suspensyjną (PVC-S). Tylko 6-8 % tworzywa powstaje w procesie polimeryzacji emulsyjnej (PVC-E) i przetwarzane jest najczęściej jako pasta. Około dwóch trzecich PVC-S otrzymuje następnie postać nieplastyfikowanego, twardego PVC-U, a reszta – plastyfikowanego PVC-P

Rodzaje PVC i ich zastosowania

Ze względu na zróżnicowane właściwości polichlorku winylu tworzywo to znajduje bardzo szerokie zastosowanie. Głównym jednak odbiorcą PVC jest budownictwo i jego infrastruktura. Sektor budowlany stanowi dwie trzecie rynku PVC, wliczając w to rury kanalizacyjne, kształtki, powłoki kabli elektrycznych, profile okienne, rolety, rynny, wykładziny ścienne i podłogowe. Skala jego zastosowań, w tym zwłaszcza w budownictwie wynika właśnie z wymienionych wyżej cech użytkowych i ekonomicznych, bezpieczeństwa w użyciu, ale też z znakomitych walorów konstrukcyjnych w tym długowieczności i odporności na wpływ agresywnych czynników zewnętrznych (związków chemicznych, czynników atmosferycznych.